当初は小型カッティングマシーンを使ってステンシルを作る予定でしたが,プリント基板の作成の時にお世話になっているSeeedにメタルマスクを作成するサービスが加わったことを知りました.試しにさっそく作ってみましたので報告いたします.

1.準備

まずはプリント基板と同様にGerberデータを吐き出します.その方法はこちらにありますので参考にしてください.次に,吐き出されたデータのうち下記のファイルを抜き出します.

-

Top Layer: pcbname.GTP

-

Bottom Layer: pcbname.GBP

-

Silk Top: pcbname.GTO

-

Silk Bottom: pcbname.GBO

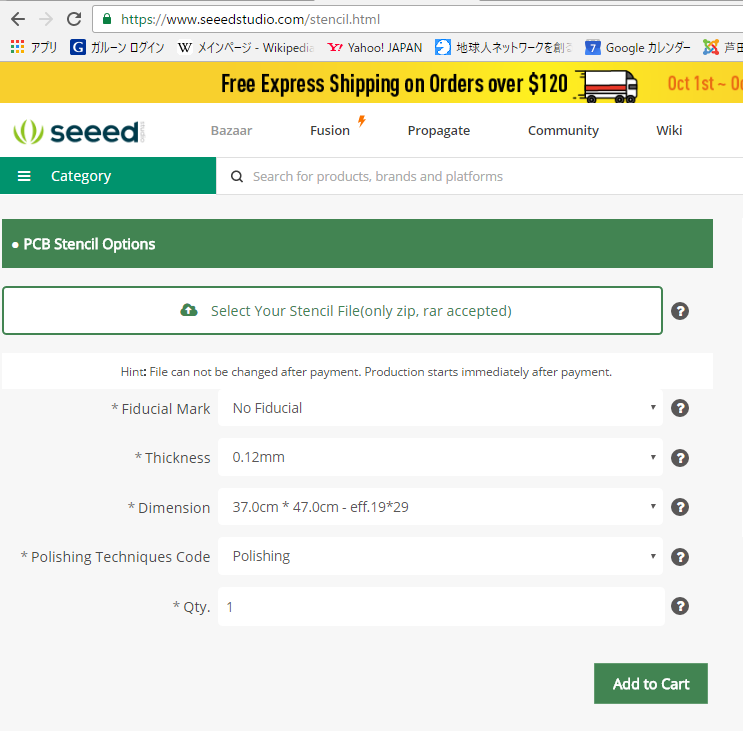

これらのファイルをまとめて圧縮し,こちらのサイトに登録します.下の図はそのサイトのスクリーンショットです.登録すべき内容は以下のとおりです.

- Fiducial Mark : メタルマスクにプロジェクト名などを記載するか選べます.選択肢は3個で,なし(No Fiducial),貫通(Etched Through),印字(Etched Half into board)から選べます.いずれもオプション料金はかかりません.

- Thickness : メタルマスクの厚さです.0.12[mm]と0.15[mm]を選べます.どちらも同じ料金です.

- Dimension : メタルマスクの大きさです.11種類の中から選べます.そのうち,1種類はフレーム無しです.私はこのフレーム無しの注文をしてみました.この場合,ハンダが付けられるところに穴が開いているのみで,ほかには何も加工がなかったです.反対にフレームありの注文をしたことがありません.ありにした場合,どのようになるのか体験したら報告します.

- Polishing Techniques Code : 表面加工技術で,選択肢は2種類です.1種類は標準的なPolishing,もう1種類はBGA Platingです.後者の場合,メタルマスクの表面がより滑らかになるらしいです.また,BGAだけでなくICのピン間が0.4[mm]以下の場合にもこちらを選んだ良いらしいです.

- Qty : 個数です.

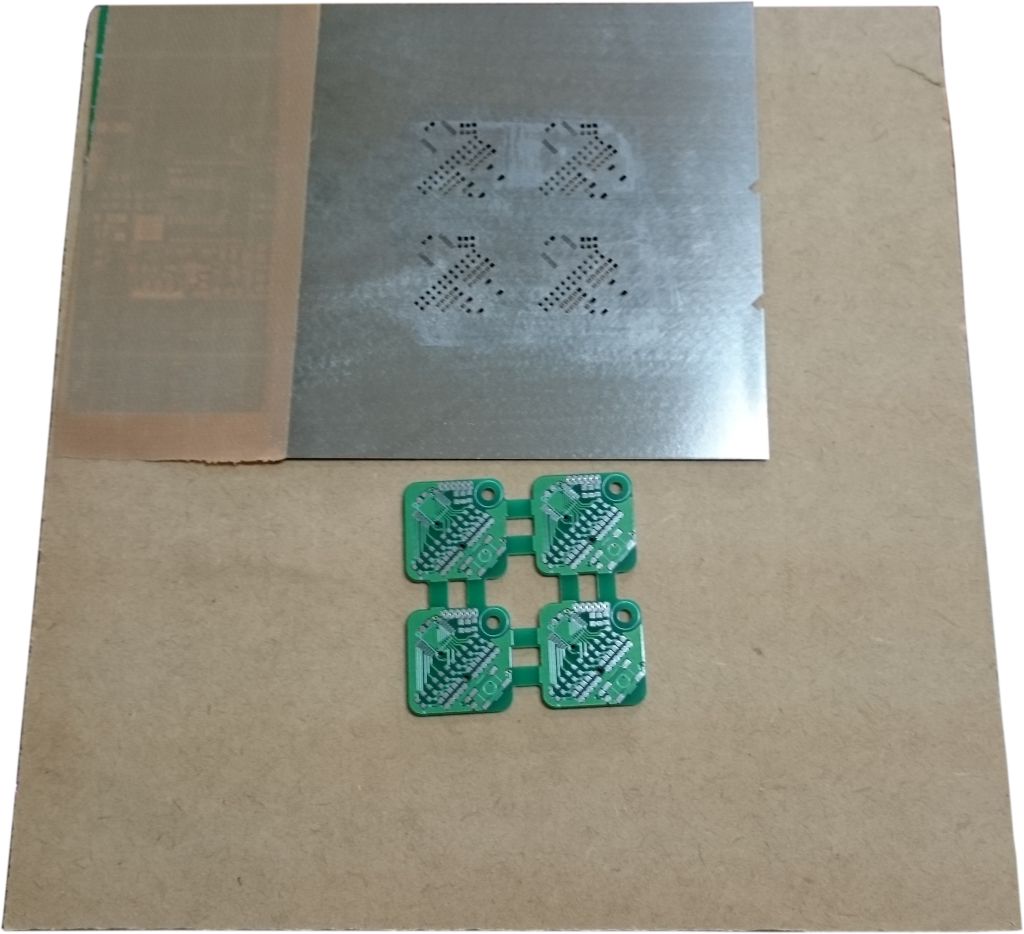

2.納品

納品されたばかりの写真を撮っておけばよかったのですが失念してしまいました.ともかく,納品されたメタルマスクは無駄に大きかったです.特に今回作成しようとした基板は5×5[cm]であり,最も小さいメタルマスクサイズである28×32[cm]と比べるとその差はかなりありました.このため,メタルマスクの中央にポツンと穴が開いているような状態でした.なお,基板の表面と裏面の両方のメタルマスクがありました.

さて,上記のように無駄に大きなメタルマスクでしたので,剪断機で切ってもらいました.最初,切るときにレーザーカッターを用いようと試みましたが,バリが意外と出ました.反対に剪断機ではゆがむのではと心配したのですが,意外ときれいに切ることができました.

3.ソルダーペーストの塗付

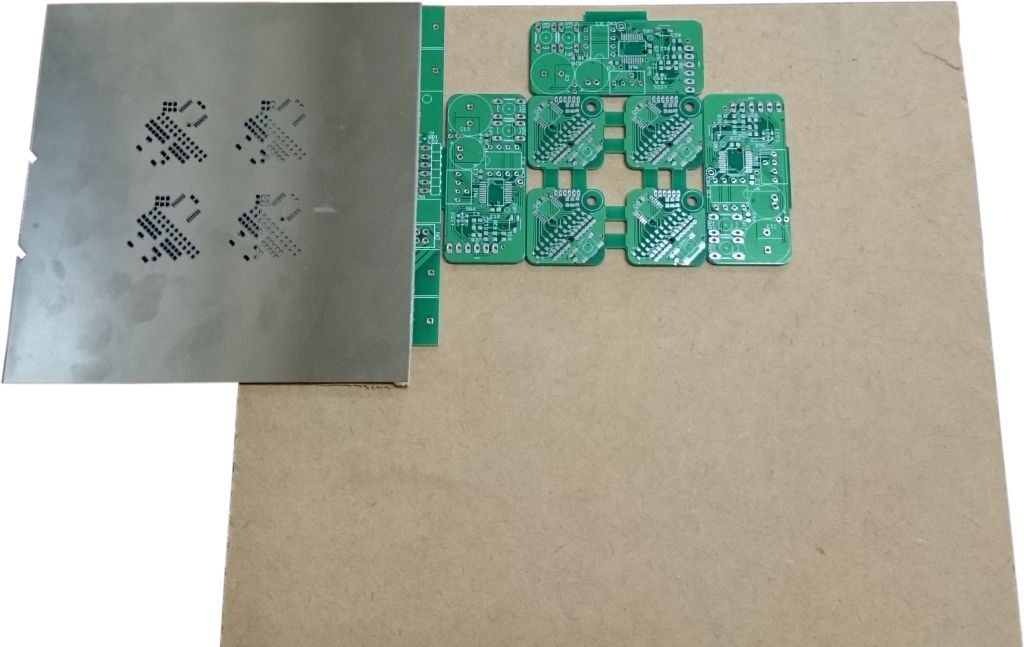

下の図はメタルマスクとこれからはんだ付けをする基板です.木の板にメタルマスクを固定しています.

下の図は固定したメタルマスクを開いた状態です.メタルマスクの右側にハンダ付けする基板と,それを固定するための基板があります.今回,基板を固定するためにその基板の厚さと同じ不要基板を使いました.固定用基板は下の木の板と接着されています.これではんだ付けする基板を固定したのち,メタルマスクを閉じ,ソルダーペーストを塗ります.

ソルダーペーストはAmazonに売っていたもので,42gで1280円でした.鉛が入っているので初心者にも簡単なのではと思い,これを選択しました.はじめて使ったので良し悪しは分かりませんがそれなりに使えたように思えます.

ソルダーペーストを塗るためのヘラはモノタロウから購入したものにしました.いくつかのヘラを購入してみましたが,硬さや値段を考慮すると手頃であったと思います.

ソルダーペーストを塗り終わったら,部品をピンセットで載せます.この作業が結構大変です.先曲がりピンセットを使うといいと思います.私はホーザンのP-887先曲がりピンセットを使っています.

4.ホットプレートでの加温

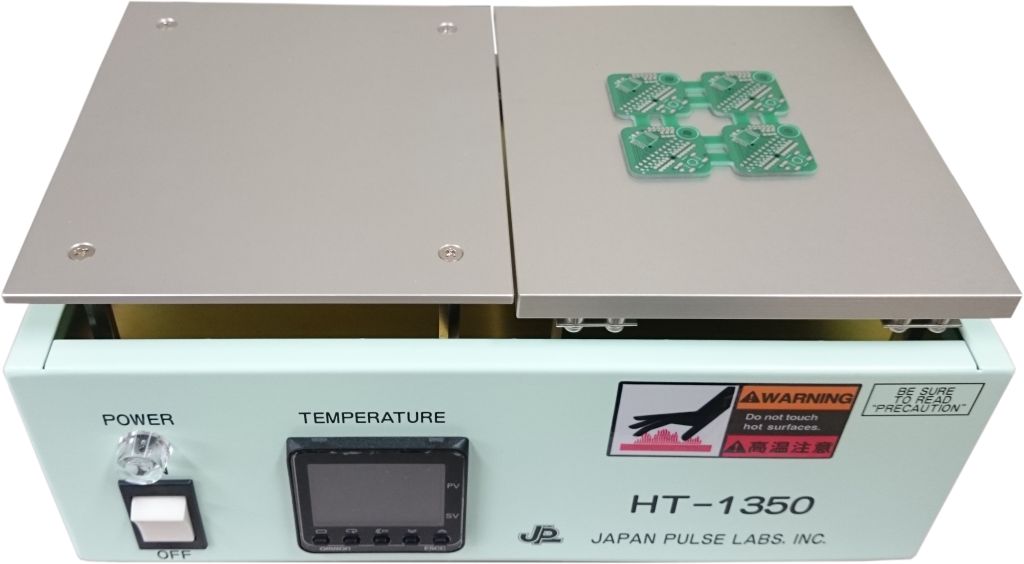

部品のマウントが終わったらホットプレートで温めていきます.下の図ではホットプレートの上に部品をマウントしていない基板を載せていますが,実際には先ほど述べたとおり,部品をマウントした状態で加熱します.今回使用するホットプレートは日本パルス研究所のHT-1350です.ホビーユースでも使えるくらいの値段(10万円くらい)で購入できます.右側がホットプレート,左側がワークスペースです.それぞれ120×140[mm]の大きさとなっていますので100×100[mm]までの基板は問題なくはんだ付けできると思います.

温度の調整ですが,このホットプレートでは手動で行う必要があります.具体的には次のようにしてみました.

- 基板をホットプレートに載せる.

- HT-1350を150℃になるように設定する.

- 150℃になったら2分間そのままにする.

- HT-1350に240℃になるように設定する.

- 240℃になったら5秒ほどそのままにしたのち,ワークスペースへ基板をスライド移動する.

- 基板が冷めるのを待つ.

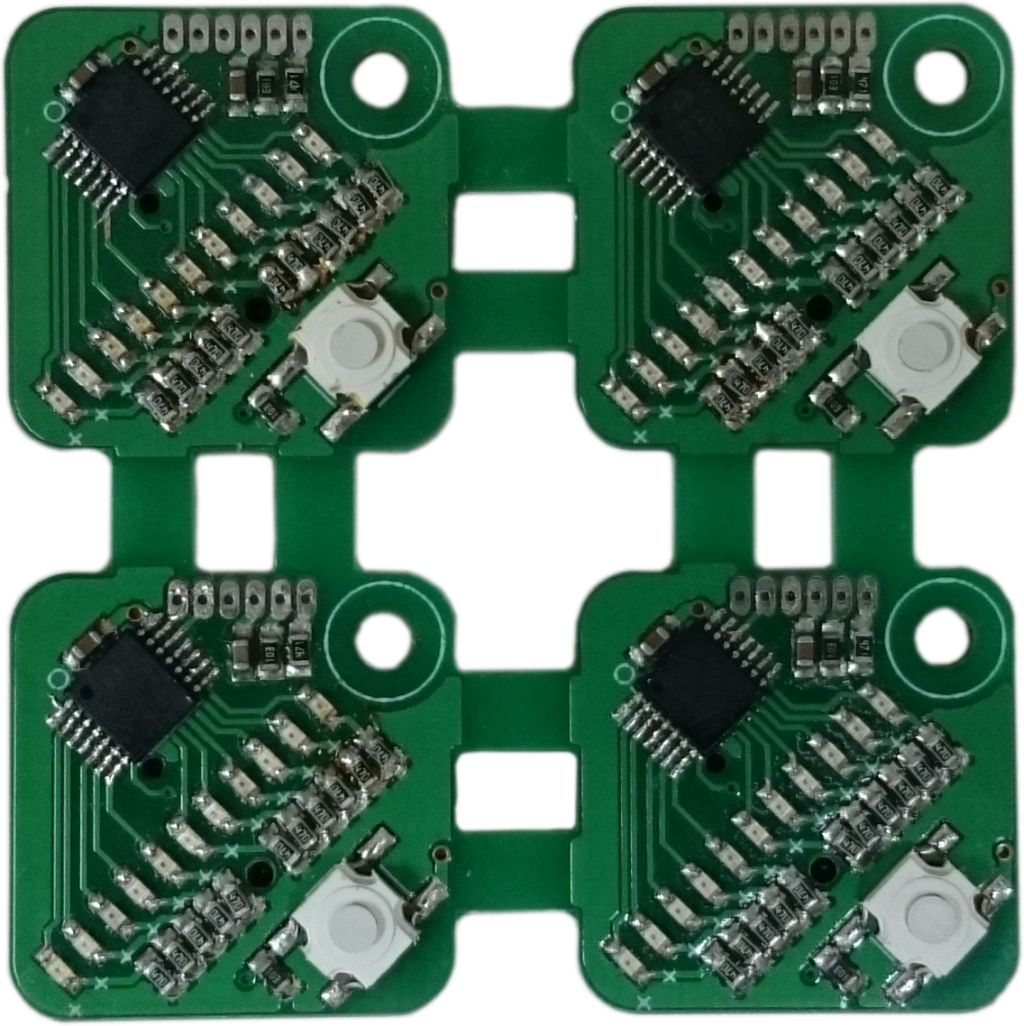

5.仕上がりの確認

冷めた基板を見ると所々でブリッジしていることがありますのでその箇所をはんだごてで再加熱します.いつも使っている鉛フリーのはんだと異なり融点が低いので簡単に修正できます.下の図はブリッジを修正したのちの基板です.はんだごてで下の基板を作れば慣れていてもおそらく2時間位はかかると思うのですが,それが1時間位でできてしまうのはありがたいです.また,部品のマウント作業を並行して行えれば,さらに早く基板を作成できます.今後はこれでバーサライタは量産していきます.